O mercado têxtil tem evoluído muito, principalmente no exterior, em regiões como a Ásia. O Brasil já está se adaptando, cada vez mais, a este novo cenário. Para manter-se no mercado e não ficar para trás, as empresas precisam investir em competitividade, o que inclui a padronização da qualidade, uma vez que ela ajuda a otimizar os processos e obter resultados melhores.

Para começar a padronizar o controle de qualidade da sua empresa, você pode utilizar metodologias que já são comprovadas e geram um bom retorno.

Neste artigo falaremos sobre as principais metodologias que você pode utilizar. Confira!

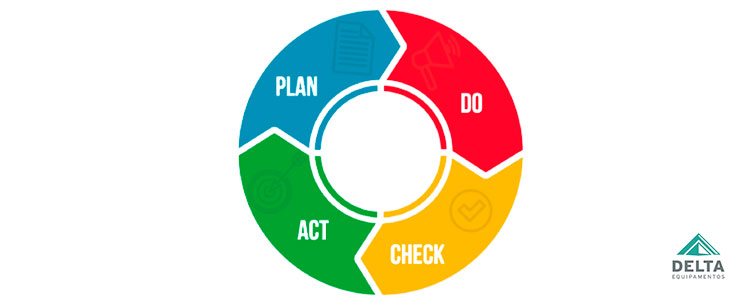

Ciclo PDCA

Geralmente estabelecido em rotinas e processos, o ciclo PDCA, também conhecido como Ciclo de Deming ou Ciclo de Shewhart, consiste em ações segmentadas e é composto por quatro conceitos que compõem sua sigla:

-

Plan (planejar):

É nesta etapa em que ocorre o exame do método atual utilizado ou do problema que necessita ser resolvido.

Também é nela que a equipe vai definir indicadores de desempenho para verificar se o objetivo será alcançado. Embora o planejamento seja a etapa mais complexa, quanto mais informações forem utilizadas, mais preciso será o resultado.

-

Do (fazer/executar):

Depois de identificados os problemas, chega a hora de traçar as metas para colocar em prática o que foi anteriormente planejado.

Quando as ações são muito complexas de implementar, é possível desenvolver pequenos ciclos PDCA ou voltar a etapa de planejamento para verificar os motivos das falhas.

-

Check (verificar):

Essa fase começa assim que é iniciada a implementação das estratégias, pois é importante acompanhar e verificar se os resultados planejados estão sendo atingidos. Também é possível encontrar gaps que podem ser resolvidos, além de oportunidades de melhorias.

-

Act (agir):

Se todas as metas foram atingidas como esperado, o plano atual é utilizado como padrão. Caso contrário, é preciso reiniciar o ciclo PDCA e aprimorar ainda mais as etapas.

O intuito do Ciclo PDCA é ajudar a entender como o problema surge e como ele pode ser solucionado, após observar as causas e não as consequências.

+Saiba mais: Manufatura avançada na Indústria Têxtil. Controle de qualidade na era da Indústria 4.0

Ciclo DMAIC

Apesar de também ser uma ferramenta utilizada para a gestão de qualidade, o DMAIC é mais intuitivo que o PDCA e é desenvolvido de forma quantitativa e organizada.

Confira quais são as 5 etapas desta metodologia na padronização da qualidade:

-

Definir

Nesta etapa é formado o time para trabalhar no projeto, incluindo pessoas das áreas que possam ter algo para contribuir.

Os problemas são selecionados objetivamente e os projetos mais relevantes são escolhidos para que possam ser encontradas melhorias.

Análise de KPIs e Brainstorming são métodos que ajudam bastante nessa fase.

-

Medir

Essa é a fase em que o desempenho é avaliado e analisado quantitativamente, para que depois as ações sejam aplicadas e sejam comparados o antes e o depois. São levantados os dados sobre os processos, assim como as causas dos problemas.

-

Analisar

Verificar quais são as causas dos problemas e analisar as melhores formas de resolvê-los criando oportunidades de melhorias.

-

Melhorar

(Improve, em inglês): testar as ações que foram planejadas e executar os planos conforme o processo.É uma fase de implementação de mudanças.

-

Controlar

Monitorar o desenvolvimento, estabelecer critérios para obter um controle, analisar os procedimentos e atualizá-los conforme for necessário.

+Saiba mais: O que é controle de qualidade? Como funciona na indústria têxtil?

+Saiba mais: Controle de qualidade têxtil e a preparação de malha

5W2H

O 5W2H é uma ferramenta que pode auxiliar na utilização do PDCA e tem como objetivo responder questões que auxiliarão a formular soluções para os problemas.

Confira agora as diretrizes usadas para este processo:

- What – O que fazer (etapas);

- Why – Por que fazer (justificativa);

- Where – Onde fazer (local);

- When – Quando fazer (tempo);

- Who – Por quem será feito (responsabilidade);

- How – Como fazer (método);

- How much – Quanto custará fazer (custo).

Ao responder a essas questões, é possível obter um plano de ação detalhado que é fácil de compreender e visualizar, além de definir quais ações serão tomadas, quem as fará e como as executará. Com isso, é possível compreender melhor os métodos, os prazos, as responsabilidades, os recursos e os objetivos.

+Saiba mais: Manufatura avançada: o que é e quem já está utilizando

MASP

A Metodologia de Análise e Solução de Problemas é uma ferramenta que realiza ações preventivas e corretivas com o objetivo de eliminar as não-conformidades e descobrir e resolver as causas dos problemas para que eles não voltem a se repetir.

Ela utiliza o conceito do PCDA, porém com uma sequência padronizada e escalonada. Por este motivo, esse tipo de análise é realizado em conjunto com outros métodos e ferramentas para obter a qualidade.

As etapas do MASP são:

- Escolher o problema e classificá-lo;

- Observação do problema;

- Análise do fenômeno;

- Elaboração de planos de ação;

- Execução do plano;

- Verificação;

- Padronização.

O uso dessas metodologias pode proporcionar uma padronização e a modernização do controle de qualidade e melhorar os processos internos, uma vez que passarão a ocorrer menos erros, a produtividade pode aumentar e haverá uma redução dos custos, pois a tendência é que as peças não precisem mais ser refeitas ou mesmo descartadas por conta dos defeitos.

Quer entender melhor os benefícios da padronização da qualidade? Então confira agora por que a padronização na produção têxtil é importante!

![E-book]Como garantir o controle de qualidade na indústria têxtil?](https://deltamaquinastexteis.com.br/wp-content/uploads/2019/04/ebook-como-garantir-o-controle-de-qualidade-na-industria-textil-1.jpg)