A Manutenção Centrada na Confiabilidade é uma abordagem de gestão de manutenção dos ativos das indústrias. A MCC colabora com a diminuição das falhas, aumentando o tempo de vida útil dos equipamentos.

Esta estratégia de manutenção pode ser aplicada em indústrias têxteis, trazendo diferentes benefícios.

Neste artigo você verá, em mais detalhes, o que é a MCC, como funciona esta estratégia e suas principais vantagens.

Vamos lá?

O que é a Manutenção Centrada na Confiabilidade?

A Manutenção Centrada na Confiabilidade (MCC), ou Reliability Centred Maintenance (RCM), é um método de planejamento de manutenção.

O mesmo foi criado na indústria aeronáutica em meados dos anos 60 e posteriormente adaptado para várias indústrias e ramos militares.

A função da MCC é direcionar os esforços da manutenção para componentes e sistemas nos quais a confiabilidade é fundamental.

Para isso, busca garantir o desempenho, a segurança e a preservação do ambiente a um melhor custo-benefício.

A MCC identifica as funções críticas dos equipamentos e avalia as consequências de suas falhas, permitindo a definição das estratégias de manutenção mais adequadas.

Como, por exemplo, a manutenção preventiva, preditiva ou corretiva. Com isso, reduz as consequências e efeitos significantes de um problema.

Conforme um artigo da ABEPRO, ela consegue priorizar as necessidades do processo de produção e não do componente ou equipamento de maneira isolada.

Mas, o principal benefício dessa abordagem é possibilitar a implementação de um processo de manutenção preventiva mais eficaz, baseado em uma análise detalhada e estruturada.

Além disso, outro objetivo da MCC é reduzir o Custo de Vida do Ativo da indústria, também conhecido como LCC (Life Cycle Cost).

Essa métrica é a somatória de todos os custos do ativo, projeto, instalação, operação, manutenção e o seu descarte.

Ao adotar a MCC, as organizações conseguem não apenas reduzir os custos de manutenção, mas também diminuir o custo total de operação do ativo ao longo de sua vida útil.

Além disso, a MCC aumenta a confiabilidade dos sistemas e otimiza a eficiência funcional dos equipamentos.

A análise detalhada proporcionada pela MCC oferece uma abordagem estruturada e rastreável. Isso é essencial para a escolha da manutenção preventiva ideal, com base em uma investigação profunda dos modos de falha e suas causas.

Como funciona a MCC?

A Manutenção Centrada na Confiabilidade (MCC) é composta por 4 tipos de manutenção que podem ser aplicadas conforme a necessidade dos ativos industriais. São elas:

- Manutenção corretiva;

- Manutenção preventiva;

- Manutenção preditiva e detectiva;

- Manutenção proativa.

Cada uma dessas modalidades tem como objetivo manter os ativos da indústria em operação. No entanto, para escolher a manutenção adequada, é essencial entender claramente a função do equipamento em questão.

Essa compreensão permite mapear aspectos cruciais relacionados às falhas, como:

- Quais são as possíveis falhas?;

- Quais são as causas dessas falhas?;

- Quais são as consequências das falhas?.

Esse mapeamento é fundamental para alcançar os 3 principais objetivos do Programa de Manutenção Centrada na Confiabilidade, conforme destacado pelo site Engeteles:

- Reduzir ou eliminar a probabilidade de ocorrência de uma falha;

- Diminuir ou eliminar a gravidade de uma falha;

- Aumentar as chances de detecção da falha em estágio inicial.

Para realizar esse mapeamento de forma eficaz, é necessário aplicar a Análise dos Modos e Efeitos de Falha (FMEA).

Essa análise avalia o processo de produção e suas falhas, utilizando o cálculo do Número de Prioridade de Risco (NPR), que classifica uma falha em três categorias:

- Ocorrência;

- Severidade;

- Detecção.

Com base nessas avaliações e classificações, a indústria pode tomar decisões mais precisas e assertivas. Assim, assegura a implementação bem-sucedida da Manutenção Centrada na Confiabilidade.

E quais são as vantagens da MCC no setor têxtil?

Podemos usar como exemplo um estudo de caso mencionado pelo artigo da ABEPRO, já destacado anteriormente. Ele analisa um ativo que exige confiabilidade para uma indústria de embalagens.

Após a aplicação de todo o processo de Manutenção Centrada na Confiabilidade, a média mensal do ativo, que era de 28 falhas, foi reduzida em 47% na incidência mensal. Chegando, assim, ao número de 15 falhas/mês.

E depois da aplicação de melhoria contínua desse plano, no terceiro ano de estudo, os modos de falha alcançaram uma diminuição de 80%!

Se aplicarmos esse exemplo no setor têxtil, podemos perceber diversas vantagens, como:

1. Mais segurança na operação da indústria

Realizar a MCC traz mais segurança para os processos, prevendo riscos e aumentando a eficácia da manutenção.

Essa segurança se amplia tanto para os operadores das máquinas, como também para os próprios equipamentos.

2. Melhor desempenho operacional

Com o mapeamento das informações, o controle se torna mais eficiente, permitindo a escolha das melhores práticas de manutenção a serem adotadas.

Isso resulta em um desempenho operacional superior da indústria, o que, por sua vez, reflete positivamente em todos os demais processos.

3. Redução de custos com manutenção

Ao adotar as melhores práticas de manutenção, é possível assegurar um retorno mais significativo sobre o capital investido. E evitar custos desnecessários com reparos imprevistos!

4. Aumento da vida útil do maquinário

Todos estes benefícios influenciam diretamente na vida útil do equipamento. Com maior atenção ao processo de manutenção e confiabilidade garantida, a vida útil se torna muito maior.

Leia também: Como o setor de manutenção pode contribuir para a eficiência da produção têxtil?

Dicas para aplicar a MCC na sua indústria têxtil

Antes de implementar a MCC, devem ser respondidas 7 perguntas sobre cada item em revisão ou sob análise crítica, com o objetivo de preservar a função do sistema produtivo.

De acordo com outro estudo da ABEPRO, são as seguintes:

- Quais são as funções e padrões de desempenho do ativo no seu contexto atual de operação?;

- De que forma ele falha em cumprir sua função?;

- O que causa cada falha funcional?;

- O que acontece quando ocorre cada falha?;

- De que modo cada falha importa?;

- O que pode ser feito para predizer ou prevenir cada falha?;

- O que deve ser feito se não for encontrada uma tarefa pró-ativa apropriada?.

Em resumo, para aplicar a Manutenção Centrada na Confiabilidade (MCC) na indústria, o primeiro passo é definir o setor e os equipamentos que serão analisados.

É recomendável escolher um maquinário que desempenhe um papel crucial na operação da empresa.

Após essa seleção, é importante considerar as funções e os parâmetros que determinam a confiabilidade do equipamento.

O próximo passo consiste em identificar as possíveis falhas que o maquinário pode apresentar.

Isto é, desde problemas que comprometem totalmente seu funcionamento até falhas parciais que possam reduzir sua performance.

Em seguida, ao avaliar os efeitos das falhas por meio da FMEA, será possível selecionar a estratégia de manutenção mais adequada para cada situação.

É fundamental lembrar que este plano de manutenção de máquinas deve ser revisado regularmente para garantir que os resultados sejam satisfatórios.

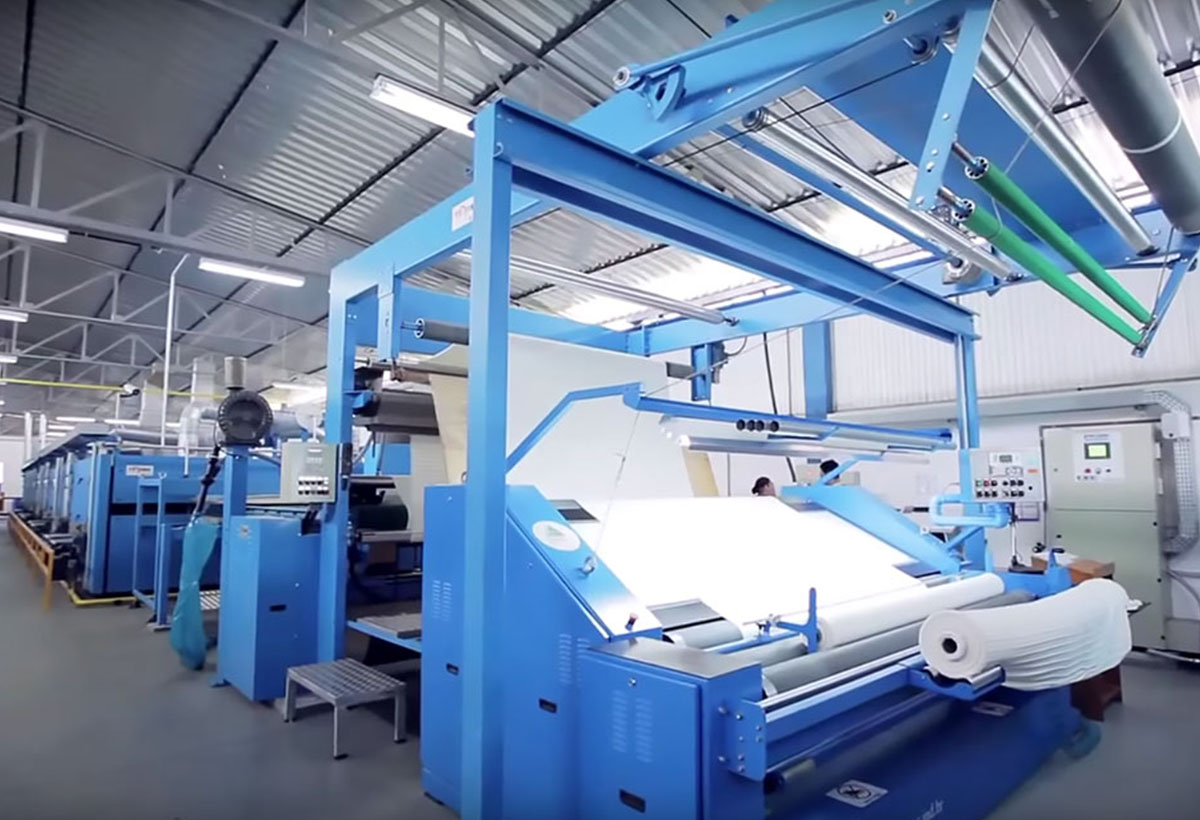

Máquinas têxteis inteligentes ajudam na eficiência da MCC

A Manutenção Centrada na Confiabilidade é uma prática muito benéfica para todo tipo de indústria, e isso não é diferente para o setor têxtil.

Sua indústria pode tornar o processo produtivo muito mais eficiente e seguro, e ter uma redução de custos significativa.

E as máquinas têxteis inteligentes desempenham um papel fundamental na eficiência da Manutenção Centrada na Confiabilidade devido à geração de dados.

Elas permitem o monitoramento contínuo do desempenho e das condições operacionais.

A coleta de dados em tempo real possibilita a identificação precoce de falhas, enquanto a análise desses dados colabora com o reconhecimento de padrões de desempenho.

Isso ajuda a priorizar ações corretivas e a implementar manutenção preditiva, reduzindo o tempo de inatividade e melhorando a utilização dos ativos.

Além disso, a integração dessas máquinas com sistemas de gestão facilita o fluxo de informações entre as equipes de produção e manutenção.

O que, é claro, garante uma resposta ágil a problemas, promovendo uma alocação mais eficaz de recursos.

Os dados gerados também oferecem insights valiosos para a melhoria contínua dos processos, além de servir como base para o treinamento e capacitação da equipe.

Com isso, seu time aprenderá habilidades de identificação de problemas e de aplicação de soluções eficazes.

Ou seja, máquinas têxteis inteligentes, alinhadas à Indústria 4.0, aumentam a eficiência da MCC. Mas, não só isso! Elas também promovem um ambiente de produção mais responsivo, resultando em maior confiabilidade e desempenho dos equipamentos.

Então, conheça as máquinas têxteis da Delta e entenda como elas podem contribuir para a eficiência da sua indústria têxtil como um todo, desde a produção até a manutenção.

Clique no botão abaixo e realize o download gratuito do nosso catálogo completo!