El mantenimiento de las máquinas industriales es un procedimiento fundamental para garantizar la calidad de la producción. Considerando que, al eliminar las paradas irregulares, es posible reducir costos, además de aumentar la productividad y la seguridad.

Teniendo esto en cuenta, a continuación enumeramos argumentos que demuestran la importancia de este proceso, así como consejos sobre cómo llevarlo a cabo.

¡Feliz lectura!

¿Por qué tener un plan de mantenimiento de maquinaria industrial?

El mantenimiento de máquinas industriales se refiere al proceso que analiza la eficiencia de los equipos con el objetivo de generar mayor productividad para el negocio.

En la industria textil, este procedimiento contribuye al éxito de la empresa, manteniéndola relevante en un escenario cada vez más competitivo. Al fin y al cabo, ya existen más de 24,6 mil unidades productivas formales en todo el país, según Un poco.

Por lo tanto, dadas las demandas del mercado y de los consumidores con respecto a la calidad y personalización del producto, mantener una alta productividad es esencial para satisfacer las demandas.

Por tanto, una maquinaria en buen estado es capaz de preservar continuamente el trabajo, eliminando pérdidas por paradas y costes provocados por reparaciones inesperadas.

En resumen, un plan de mantenimiento de máquinas. Los sistemas industriales son capaces de conservar equipos y estabilizar la productividad de su industria. Las revisiones periódicas previenen problemas, gastos no planificados y errores de calidad.

Esto se debe a que evita riesgos generados por fallas de fabricación, instalación inadecuada, lubricación inadecuada y funcionamiento incorrecto. Es decir, al eliminar estos errores, no se producirán grietas, corrosión ni exposición de las piezas a tensiones, así como sobrecalentamiento y golpes. En definitiva, ¡garantiza una mayor seguridad para todos!

El mantenimiento previene defectos causados por operaciones incorrectas. ¡Pero vale la pena resaltar que los fracasos son inevitables! En este caso, el proceso de revisión aparece como una solución para minimizar los problemas y prevenirlos.

Por lo tanto, un programa de mantenimiento eficiente no sólo garantiza la eficiencia de las operaciones, sino que también ayuda a comprender el flujo de procesos y la secuencia lógica de actividades.

¿Cómo crear un plan de mantenimiento de la máquina?

El plan de mantenimiento de las máquinas promueve comprobaciones, mejoras y sustituciones de piezas, por ejemplo, de forma planificada y estructurada.

Sin una predeterminación y un análisis constante de la funcionalidad de la maquinaria, no hay forma de evitar desperdicios, averías y reducción de la vida útil de los equipos.

Sin embargo, para armar un buen plan de mantenimiento es fundamental seguir algunos pasos. Lo son:

- Mapeo: mapear todos los equipos para recolectar datos sobre ubicación, condiciones de operación, tiempo de operación diario, vida útil esperada y procedimientos realizados en cada uno;

- Instrucciones del fabricante: Se deben seguir exactamente las instrucciones del fabricante. Después de todo, cada equipo debe ser monitoreado estratégicamente;

- Calendario de mantenimiento: el calendario de mantenimiento prevé revisiones periódicas, priorizando máquinas y actividades, para mantener la vida útil de los equipos y reducir costos;

- Capacitación: empleados bien capacitados garantizan el éxito del programa de mantenimiento de maquinaria industrial;

- Tecnología: maquinaria tecnológica permitir la conexión con el software de gestión. De esta manera no sólo tendrás un historial de datos y una visión amplia del equipo, sino que también agilizarás las operaciones y tomarás decisiones más asertivas.

Con toda esta información, será posible desarrollar un cronograma de mantenimiento que se ajuste al tamaño de su empresa y, en consecuencia, a la producción.

Vale la pena señalar que en este plan de mantenimiento de máquinas es necesario elegir a los responsables de su implementación, que podrían ser gerentes, técnicos o empleados del departamento de mantenimiento, por ejemplo.

Además, es importante establecer objetivos de costos y tiempo de inactividad durante el mantenimiento.

Para ponerlo en práctica, descargue nuestra lista de verificación gratuita y configure su Planificación y Control de Mantenimiento (PCM) ahora).

¿Cuáles son los principales tipos de mantenimiento industrial?

¡El mejor mantenimiento de las máquinas industriales será siempre el previsto! Esto se debe a que la improvisación puede incluso evitar el tiempo de inactividad, pero afectará la eficiencia y la calidad del producto final.

Sin embargo, existen 3 modelos principales que se pueden utilizar durante todo el proceso de revisión y monitoreo del equipo.

Destacamos que lo ideal es utilizar los tres tipos de mantenimiento industrial para garantizar aún más seguridad y agilidad en la resolución.

Por lo tanto, conocer la diferencia entre ellos es fundamental para construir un buen plan de mantenimiento de las máquinas y, así, promover un mayor rendimiento en su industria. Compruébalo.

Manutención preventiva

¡El primero de ellos es el mantenimiento preventivo! Se trata del servicio que planifica intervalos y los predetermina para reducir la probabilidad de que fallen los equipos.

Con él podrás conseguir un mayor control y eficiencia. Este tipo de mantenimiento garantiza la organización y planificación de la producción.

Al fin y al cabo, se programarán paradas periódicas para permitir el cambio de piezas desgastadas por otras nuevas, garantizando así el perfecto funcionamiento de la máquina durante un tiempo.

Según un artículo sobre Mantenimiento de Máquinas y Equipos Industriales, el método preventivo proporciona un cierto ritmo de trabajo, promoviendo el equilibrio necesario y una buena marcha de las actividades.

Por tanto, los métodos preventivos promueven un trabajo uniforme y seguro, evitando la improvisación y los imprevistos.

Mantenimiento predictivo

También está previsto un mantenimiento predictivo. Aquí se utilizan técnicas de monitoreo para predecir cuándo ocurrirá la próxima falla. El objetivo es determinar el tiempo exacto de intervención y la vida útil de los componentes del equipo.

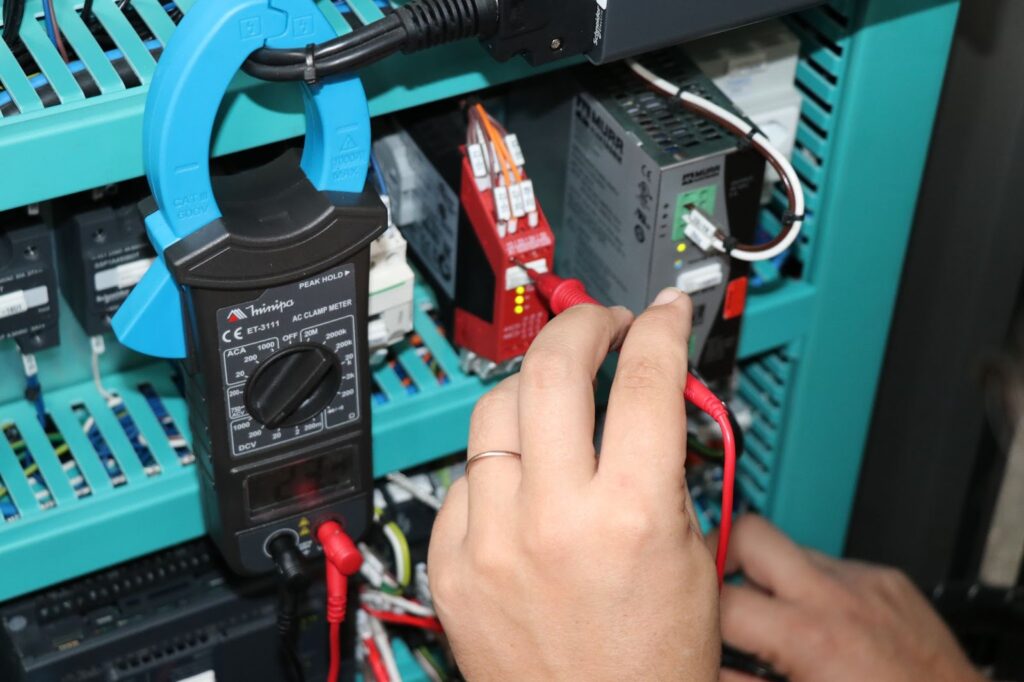

Para ello se analizan vibraciones mecánicas, aceites y lubricantes, además de pruebas de termografía y ultrasonidos. Es decir, se trata de evaluar el estado de la máquina para utilizarla de la mejor forma posible durante su vida útil.

Según el artículo mencionado anteriormente, los principales objetivos de este mantenimiento son:

- Determinar, de antemano, la necesidad de servicios de mantenimiento en una pieza específica;

- Eliminar el desmontaje innecesario para inspección;

- Incrementar el tiempo de disponibilidad de la máquina;

- Reducir el trabajo de emergencia no planificado;

- Evitar que los daños aumenten;

- Aprovechar toda la vida útil de los componentes y de la máquina;

- Incrementar el grado de confianza en el desempeño de un equipo o línea de producción;

- Predeterminar las interrupciones de fabricación para cuidar los equipos que necesitan mantenimiento.

Por tanto, indicará las condiciones reales de las máquinas, indicando su posibilidad de funcionamiento. Todo ello basado en datos que indican procesos de desgaste o degradación.

Mantenimiento correctivo

El correctivo es el único que no está previsto. Trabaja para corregir inmediatamente el problema generado por la máquina.

Según la ABNT, citada en el artículo Mantenimiento Industrial, se define como “el mantenimiento realizado después de una avería, destinado a poner un elemento en condiciones de realizar la función requerida”.

Por tanto, este proceso se basa en la imprevisibilidad y la improvisación. Por tanto, no existen métodos, técnicas o fórmulas que lo definan. Aquí el objetivo es únicamente resolver la emergencia con una conducta acorde al problema causado.

Por lo tanto, es necesario contar con equipos de mantenimiento disponibles para responder a cualquier solicitud de preparación. Sin embargo, las industrias no siempre cuentan con suficientes profesionales para este trabajo.

Sin embargo, incluso las industrias que utilizan más el mantenimiento planificado deben contar con un equipo técnico especializado para realizar el mantenimiento de emergencia.

Próximo paso

El siguiente paso es la inversión en maquinaria textil Tecnológico, eficiente y moderno. Como vimos anteriormente, la tecnología forma parte de una buena planificación del mantenimiento de las máquinas industriales.

De esta forma, el equipo podrá generar datos capaces de mejorar el seguimiento y, por tanto, prevenir y predecir tiempos de reparación.

Así que hable con nuestro consultor para conocer las soluciones de Delta y comenzar a invertir en agilidad y calidad.