Una gestión eficiente del mantenimiento evita retrabajos, así como pérdidas financieras y de tiempo. Más aún en la industria textil, donde existe un elevado número de herramientas y máquinas que necesitan ser monitoreadas constantemente.

Por tanto, es necesario conocer cuáles son los procesos en esta etapa y los indicadores que apuntan a posibles fallas. Orientarán los planes de resolución de problemas.

Por tanto, en este texto verás qué es la gestión del mantenimiento, los procedimientos en esta área y los índices que ayudan a su seguimiento.

¿Qué es la gestión del mantenimiento?

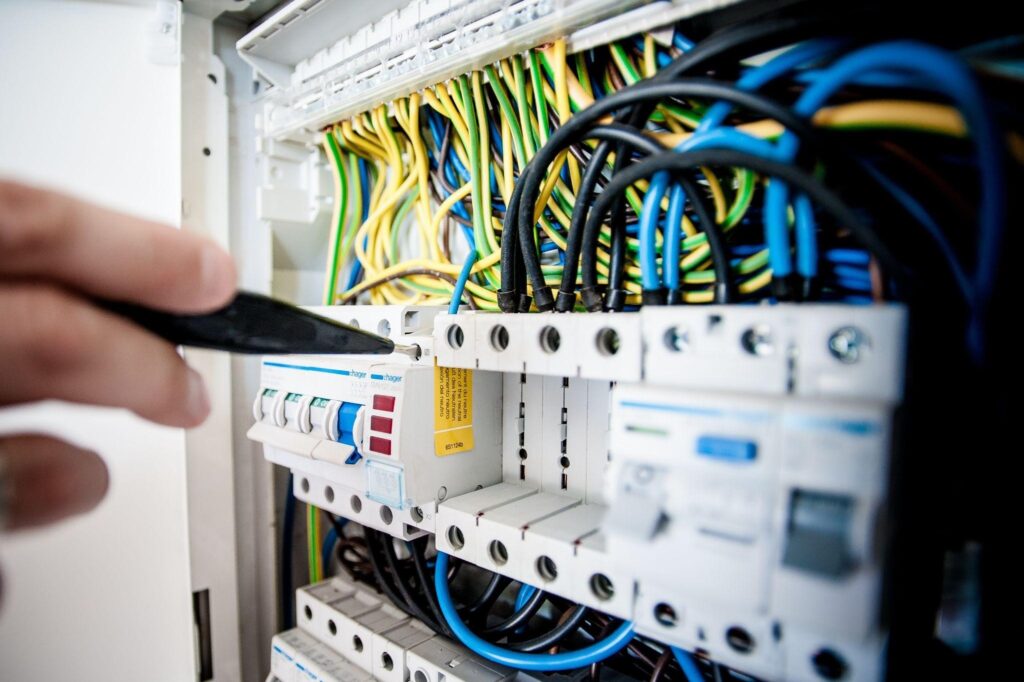

La gestión del mantenimiento es el área que organiza, gestiona y supervisa las herramientas, equipos, materiales y máquinas utilizadas en la producción de una industria.

El papel del responsable de mantenimiento es garantizar que no haya fallos durante todo el proceso y evitar posibles retrabajos y cuellos de botella en la producción. El principal objetivo es asegurar una mayor productividad y rendimiento, tanto de los empleados como de todo el proceso.

Según un estudio sobre metodología de mantenimiento, las interrupciones en las actividades por una mala gestión pueden provocar gastos con:

- Mano de obra;

- Contratación de servicios;

- Horas extras para empleados de mantenimiento;

- Compra de materiales y servicios de mantenimiento en momentos de emergencia;

- Aumento de los costos de energía para la producción fuera de las horas contratadas;

- Gastos extras por accidentes con personal e instalaciones;

- Multas y daños a la imagen por accidentes ambientales;

- Multas contractuales y daños a la imagen derivados de retrasos en la entrega del producto;

- Lotes perdidos o rechazados por falta de calidad en el proceso productivo.

Cuando pensamos en la gestión de esta área, es necesario entender que existen ciertos tipos de mantenimiento, que cumplen objetivos específicos y evitan que se produzcan los gastos mencionados anteriormente. Lo son:

Manutención preventiva

Cabe destacar que la máquina cuenta con control de secado automatizado, agilizando los pasos. Este seguimiento se realiza de acuerdo con las instrucciones de uso y mantenimiento del fabricante. Así, se crea un plan con los periodos adecuados para monitorear el desempeño del equipo.

De esta forma, el gestor sabrá cuándo se producirá el desgaste natural del uso y podrá así planificar un posible momento de sustitución.

Mantenimiento predictivo

Se trata de una metodología de gestión que tiene como objetivo prevenir y predecir posibles daños y averías, además de encontrar la raíz de todos los problemas. Facilita los procesos en la fábrica, evitando retrasos y tiempos de inactividad.

Aquí, el mantenimiento y la administración deben ser constantes para reducir costos y aumentar la productividad. El análisis de los datos y los historiales de rendimiento de las máquinas debe estar actualizado en este método.

Según McKinsey, este tipo de mantenimiento reduce el tiempo de inactividad de la máquina entre un 30% y un 50%, lo que aumenta la vida útil del equipo entre un 20% y un 40%.

Mantenimiento correctivo

Esto es para resolver un problema que ya ocurrió. Por tanto, genera más costes económicos y de tiempo. Según Engeles, el 69% de las empresas brasileñas aplican únicamente este tipo de mantenimiento.

Cabe resaltar que se recomienda para el mantenimiento de equipos que, cuando fallan, no causan problemas de seguridad o ambientales, no detiene la producción, no perjudica la calidad, cuenta con equipos de repuesto y costos de reparación menores al 10%.

Esto se debe a que lo ideal es tener un mantenimiento más planificado, para poder evitar estos errores y pérdidas económicas. Además, el mantenimiento o la sustitución de determinadas máquinas pueden llevar un tiempo considerable y retrasar la producción.

Mantenimiento correctivo no planificado

Este tipo de mantenimiento sigue las mismas características que el anterior, sin embargo, tiene consecuencias aún más graves. Aquí el mantenimiento ocurre inesperadamente como una herramienta para resolver un problema. Este, por no estar planificado, es el que genera mayores costos financieros y de productividad para la industria textil.

Procesos de gestión de mantenimiento

Con la Industria 4.0, los procesos están cada vez más automatizados. Esto se debe a que aquí la tecnología está presente en la mayoría de los procedimientos para agilizar y aumentar la productividad.

La cuarta generación de la industria sigue las transformaciones digitales y, por tanto, se apoya en la inteligencia artificial, la robótica, el big data y el internet de las cosas. Como resultado, se incorporaron algunas tecnologías en la gestión del mantenimiento diario para facilitar el seguimiento.

En este sentido, la Gestión del Mantenimiento Asistido por Computadora (CAMM) ayuda a predecir fallas y errores, contribuyendo a la planificación y toma de decisiones. Además, existen máquinas que cuentan con controles digitales que muestran datos de funcionamiento y uso. Finalmente, existe un software interconectado con el internet de las cosas que ayuda a verificar y reúne todos los datos en un solo lugar, facilitando el análisis..

Por tanto, el gestor necesita conocer la información que proporcionan estas herramientas para planificar los calendarios de mantenimiento e investigación. De esta manera, es posible evitar la necesidad de mantenimiento correctivo, reduciendo los gastos del sector.

KPI de mantenimiento clave para realizar un seguimiento

KPI es un término que proviene del inglés Keys Performance Indicators. En traducción, son los indicadores clave de desempeño. Cabe mencionar que lo ideal es tener pocos KPI para monitorearlos todos con mayor tranquilidad y calma.

Analizar indicadores es difícil y, por tanto, monitorizar infinidad de datos que no tienen sentido para tu negocio puede ser más un estorbo que un aporte a la gestión.

Algunos de los principales indicadores para la gestión del mantenimiento son:

Tiempo medio entre fallas (MTBF):

Este indicador calcula el tiempo promedio entre fallas. Es necesario aplicar este índice a cada máquina para probar la confiabilidad de cada una.

La fórmula es: MTBF = suma de horas de buen funcionamiento / número de paradas para mantenimiento correctivo.

Este cálculo facilita la planificación del mantenimiento preventivo. Con este índice los tiempos de mantenimiento estarán incluidos en el tiempo total de producción, evitando retrasos.

Tiempo medio de reparación (MTTR):

El nombre del indicador ya corresponde a su función: calcular el tiempo medio de cada reparación. Por tanto, su resultado debe ser lo más pequeño posible.

La fórmula de este índice es: MTTR = suma de tiempos de reparación / número de intervenciones realizadas.

Disponibilidad:

La disponibilidad se calcula con la ayuda de MTTR y MTBF. Es con este indicador que se define la capacidad de utilizar un determinado equipo en un período.

La fórmula para este KPI es: Disponibilidad = MTBF / MTBF + MTTR.

Costo de mantenimiento sobre facturación (CMF):

El CMF se utiliza para calcular la gestión financiera del mantenimiento. Esto significa que si es alto, el producto final será caro en comparación con la competencia. Aquí se calcula el coste de todos los gastos.

La fórmula para este indicador es: CMF = costo total de mantenimiento / ingresos brutos x 100.

¿Y ahora qué?

En este contenido viste la importancia de la gestión del mantenimiento y algunos de los principales índices en esta área que se pueden monitorear en tu industria.

Para conocer más sobre los indicadores de mantenimiento, haz clic aquí o en la imagen a continuación y descarga la infografía ¡9 indicadores de mantenimiento que necesitas monitorear en la industria textil!